Эпицентр тестовых технологий

Диктофон, ручка, бумага и смартфон — необходимый набор журналиста упакован, и мы летим в Швецию чтобы узнать больше об инновациях в науках о жизни. Сколько стоит создать молекулу, почему мини-завод это выгодно и как 3D-принтеры помогают ускорить производство? Читайте и тоже узнаете.

Благодаря победе в конкурсе Tech in Media, мы стали участниками экскурсии и направляемся в научно-исследовательский комплекс Теста центр (Testa Center) от General Electric (GE) в Уппсале. Всегда ассоциировала эту корпорацию с тяжелыми машинами, огромными механизмами или электрическими двигателями, а тут оказывается — биотехнологии… Размышляю об этом и ищу информацию о месте назначения, пока жду посадки в самолет. Оказывается, компания GE Healthcare Life Science в 2018 году совместно с правительством Швеции создала некоммерческое предприятие Testa Center. Это инновационный комплекс из четырех лабораторий, которые помогают биофармацевтическим проектам создавать новые продукты и выводить их на рынок. Нас познакомят с некоторыми из лабораторий и покажут, какие возможности предоставляют резидентам центра. Мы посетим одну из лабораторий, а также первый и единственный в Европе центр инновационных разработок и передовых технологий.

Молекулы за 4 миллиарда

Подъезжаем к зданию с надписью GE Healthcare. За ним простираются 2,5 тысячи квадратных метров инновационного центра, где находятся четыре лаборатории по тестированию новых идей и технологий, оборудование для производства биофармацевтических препаратов. После вводных слов Сесилия Шештедт, руководитель производственной площадки GE Healthcare Life Sciences в Уппсале, рассказывает, с чего начинался научно-производственный комплекс.

В 1959 году в Университете Уппсалы (старейший в Скандинавии) был впервые получен сефадекс — трехмерный полимер декстрана, мелкопористый сорбент, который используют для разделения биомолекул с помощью хроматографии. Сейчас это название стало торговым, материал производится в GE. Спустя много лет производство осталось неизменным, но был создан Теста центр, который стал испытательным полигоном для стартапов, академических научных групп или компаний. Желающие реализовать идею или коммерциализировать разработку и наладить поточное производство, могут подать заявку, пройти отбор и создать пилотную серию лекарственного или биологического продукта, химического вещества. Важно, что владельцы проекта сохраняют право на интеллектуальную собственность и полученные данные. Менторы и инженеры центра при необходимости помогают с экспертизой, предоставляют помещение для работ, оборудование, инструменты и расходные материалы, например, сорбенты.

— Становясь резидентами центра, участники платят взнос примерно 10 тысяч евро в неделю или меньше, в зависимости от того, какое оборудование и материалы будут использоваться. При отборе кандидатов приоритет отдается шведским стартапам, но мы ориентированы и на международное сотрудничество. Кроме того, ученые из-за рубежа могут кооперироваться со шведскими исследователями и участвовать в конкурсе.

Лотта Юнгквист, генеральный директор GE в скандинавских странах и Теста центра

На первый взгляд кажется, что все это очень дорого. Но такие вложения экономят стартап-компаниям силы и время. Команда инновационного проекта может не иметь средств на тестирование и полную разработку продукта, быть не уверена в успешности своих изобретений. «Чтобы получить одну новую молекулу требуется около 4-5 миллиардов долларов», — рассказывает Андрей Демурин, генеральный директор подразделения GE Healthcare Life Sciences в России и СНГ. Резидентам Теста центра не нужно строить собственное производство, вкладывать деньги, чтобы понять, будет ли прибыльным проект.

Официальная презентация окончена, улыбающаяся Доди, руководитель PR-службы, торопится забрать нас на экскурсию, чтобы показать, какие возможности и оборудование может получить резидент центра.

Котел с бульоном

Надеваем халаты, очки, входим в светлую шумную комнату со множеством разных приборов. Лотта Юнгквист демонстрирует огромный металлический биореактор для выращивания клеток, хроматографы, подсоединенные к системам автоматического контроля.

— Часто в исследовательских лабораториях стоит такое же оборудование, как и у нас, только гораздо меньшего масштаба. В то время как у себя ученые проводят эксперимент двести раз, у нас его могут осуществить за один подход, — комментирует Лотта Юнгквист.

— Часто в исследовательских лабораториях стоит такое же оборудование, как и у нас, только гораздо меньшего масштаба. В то время как у себя ученые проводят эксперимент двести раз, у нас его могут осуществить за один подход, — комментирует Лотта Юнгквист.

Масштабы и правда впечатляющие, ведь объем биореактора — 500 литров. Наш экскурсовод рассказывает, что когда ученым необходимо вырастить определенную клеточную культуру, они помещают в эту «кастрюлю» первичные клетки вместе с питательным раствором. Сам по себе реактор — огромный термостат, поддерживающий заданную температуру, в котором находится пакет из плотного пластика. В нем-то и культивируют определенные клетки. Уже через две недели можно получить готовый биоматериал. Однако с ним еще ничего нельзя делать. Сначала требуется удалить лишнее с помощью хроматографических и фильтрационных систем. Это необходимо для создания новых препаратов.

Обычно очищение, например белков, в среднестатистических лабораторных условиях занимает от нескольких дней до двух недель. Лотта Юнгквист с гордостью демонстрирует аппарат, который производит эту операцию всего за 11 минут.

Как оказалось, лабораторию оборудовали, чтобы демонстрировать возможности центра новым резидентам. На самом деле расстановка и список приборов зависит от требований компании. Каждый участник может принести любые собственные необходимые ему в работе образцы, препараты или материалы для исследования и использовать оборудование Теста центра в своих целях. Однако правила запрещают работать с особо опасными инфекциями, например, разрабатывать вакцину от Эболы, а также приносить и использовать радиоактивные вещества.

Напечатайте мне… хрящик

Подходим к похожему на офисное помещение зданию. Мимо нас по лестнице спускаются воодушевленные сотрудники Теста центра. Они бегут на обед, а мы попадаем в лабораторию 3D-печати и дизайна — это «Центр инновационных разработок и передовых технологий». Инженеры Андреас Маркстрем и Клас Мартелер рассказывают, что технологии 3D-печати сейчас получают все большее распространение в самых разных отраслях. В Теста центре они используются, в том числе, чтобы создавать детали и элементы аппаратов и оборудования для биотехнологий. Например, той же системы для очистки белков, которую мы видели в демонстрационной лаборатории. Так как каждый завод изготавливается под конкретного резидента, для исследователей это получается выгоднее и быстрее, чем создавать свое производство с нуля.

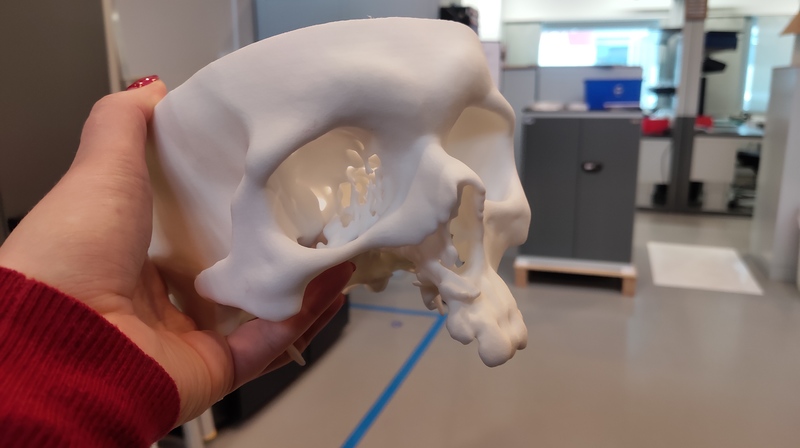

С 3D-принтерами я сталкиваюсь не в первый раз, но удивляюсь материалам, из которого напечатаны здесь предметы и их форме. Кольчуга, череп, калейдоскопически узорчатые фактуры... Нам даже показывают напечатанный хрящ-имплант из титана. Все продемонстрированные объекты могут быть сделаны из стали, вольфрама, полиамида, полипропилена, акрила, нейлона и других необычных основ. Варьирование базового материала позволяет создавать произвольные формы и текстуры, регулировать прочность или гибкость получаемых предметов.

Сотрудники центра предлагают понаблюдать, как создается деталь из стали. Заглядываем в прямоугольное окошко и видим, как подвижная головка принтера наносит на поверхность тонкий слой металлического порошка, после чего лазер спекает нанесенный слой с предыдущим. Так формируют будущие заготовки. После принтера все изделия шлифуют абразивами, отделяют от печатной платы, на которой были сделаны.

Чтобы продемонстрировать разницу между изделиями напечатанными на принтере изготовленными другим способом, Клас Мартелер показывает две металлические детали. В руках разница ощущается сразу: напечатанная деталь весит полкилограмма, в то время как сваренная из заготовок в три раза больше. Инженер говорит, что помимо визуальных и весовых отличий, есть разница и в прочности — печатная деталь гораздо более долговечна и крепка, так как не имеет стыков.

Кроме 3D-принтеров, замечаю в лаборатории автоматические и полуавтоматические фрезерные, сверлильные, токарные станки, множество ручных приборов и инструментов, наборов сверл, молоточков, ключей и отверток. Все это нужно для обработки изделий после печати и создания деталей для лабораторного оборудования.

Наша экскурсия заканчивается, мы выходим из центра и замечаем на стене цитату Альфреда Нобеля — Worry is the stomach’s worst poison. Может, и нам пора утешить волнение в желудке?

Материал опубликован в газете «Мегабайт»